Världens järnvägsnätverk har en bansträcka på 1,3 miljoner kilometer. Infrastrukturen för urbana höghastighetståg har skalats upp i snabb takt de senaste decennierna och banat väg för smidiga transporter med låga utsläpp. För att möta framtidens behov krävs omfattande upprustningar och utveckling av komponenttillverkning.

Enligt Internationella energirådet står järnvägen för 8 procent av de globala persontransporterna och 7 procent av godstransporterna, medan den endast använder 2 procent av transportsektorns totala energibehov. Denna höga energieffektivitet har gjort järnvägen till en prioritet för investeringar.

Då det är ett av de mest effektiva transportsätten för gods och passagerare, är fortsatta investeringar i järnvägen högt prioriterat för en mer hållbar och motståndskraftig framtid. Men hur kan detta se ut på engineering-nivå? Detta är något som Harish Maniyoor, Manager – Offer Implementation Turning hos Sandvik Coromant, experten på skärande bearbetning och tillverkningslösningar förklarar närmare.

Investeringar och utveckling

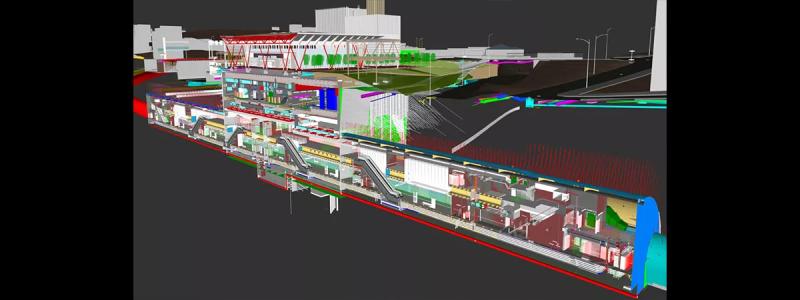

I Europa finns planer på att öka höghastighetstågstrafiken och öka järnvägsfrakten med 50 procent till 2030 som en del av EU:s hållbarhetsstrategi. I USA har regeringen avsatt 30 miljarder dollar för förbättringar av järnvägsinfrastrukturen. I Indien har flera initiativ lanserats för att stärka järnvägsnätet, inklusive satsningar på höghastighetståg och fraktkorridorer.

För att möta de ökande kraven behövs modernisering av gamla nätverk, elektrifiering och digitala lösningar som förbättrar effektiviteten och säkerheten. Investeringar krävs även i avancerade signalsystem och förstärkning av kapaciteten.

Utmaningar i tillverkningen

Produktion av järnvägskomponenter som hjul och axlar ställer höga krav på precision och hållbarhet. Materialen måste klara höga belastningar och slitage under varierande förhållanden.

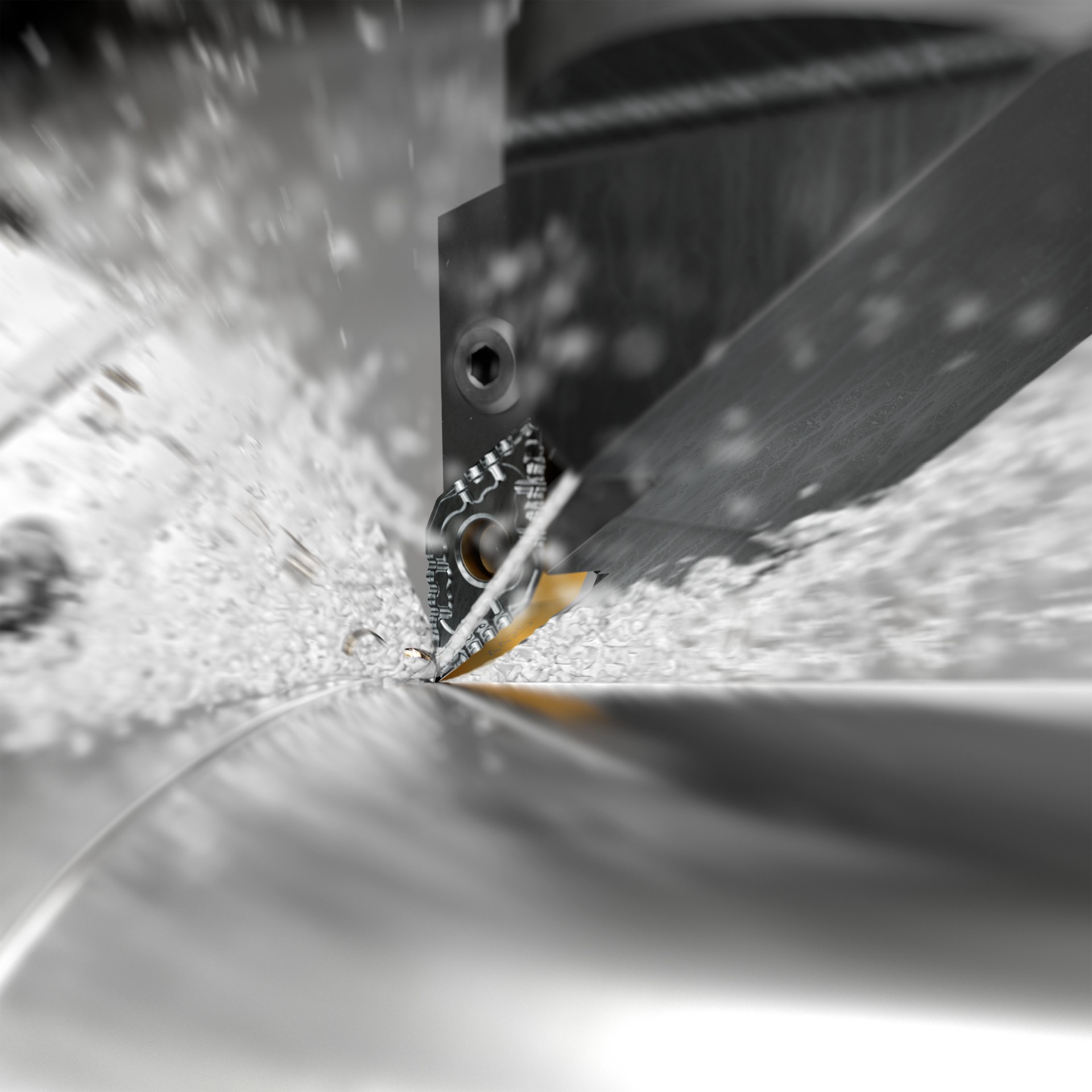

Ta tåghjul som exempel. Dessa utsätts för extrema påfrestningar och förslitning från kontinuerlig kontakt med rälsen, ofta under hög belastning i höga hastigheter. Här finns flera utmaningar i bearbetningen. Först och främst krävs att man upprätthåller mycket snäva toleranser, eftersom även den minsta avvikelse från angivna specifikationer kan leda till problem som ojämn förslitning, vibrationer eller buller under drift, vilket påverkar såväl passagerarnas säkerhet som komfort negativt.

Ytterligare en stor utmaning är att arbeta med material som kan klara de intensiva mekaniska påfrestningar och krävande miljöförhållanden som tåg utsätts för. Tåghjul tillverkas vanligtvis av höghållfast stål eller

stållegeringar med utmärkt motståndskraft mot utmattning och förslitning. Dessa material är dock ofta svårbearbetade på grund av sin hårdhet och seghet. Därför behöver man också ta hänsyn till värmehanteringen under bearbetningen. När man bearbetar höghållfast stål genereras väldigt mycket värme, vilket kan leda till termisk deformation i arbetsstycket, som i sin tur påverkar måttnoggrannheten.

Det är viktigt att förstå att komponenter till olika järnvägstyper ställer alldeles egna krav. Godståg är t.ex. tunga. Därför är förslitningen på hjulen hög och bromsmärken från godsvagnar syns ofta på hjulens utsida. Hjul på tunnelbanetåg är å sin sida mycket mindre och kan ha gummilager mellan hjulens utsida och navet för att reducera buller. De hjul som å andra sidan används på höghastighetståg har höga krav på exakta hjuldimensioner, eftersom det har en direkt inverkan på passagerarnas komfort. För att säkerställa att hjulen är balanserade är toleranserna för ytterdiametern snäva. Hjulen finjusteras genom svarvning med jämna mellanrum.

Bearbetningsmetoder

Det finns flera bearbetningsstrategier som, tillsammans med robusta maskiner, kan underlätta vid produktionen av tåliga järnvägskomponenter. Tung svarvning är en utmärkt strategi för bearbetning av järnvägskomponenter, eftersom denna metod har förmågan att hantera stora komponenter och starka material, samtidigt som den är effektiv och exakt när man bearbetar avancerade former och tunga delar.

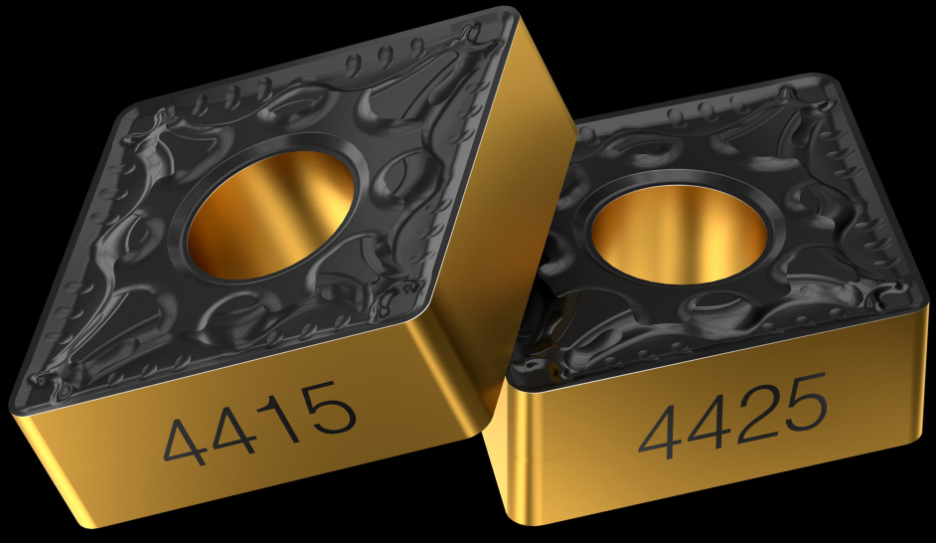

Vid tung svarvning av järnvägskomponenter kan man förlänga verktygslivslängden betydligt genom att fokusera på några viktiga faktorer. Först och främst ska man välja ett skärverktyg med en stark och slitstark sort som passar materialets hårdhet, för att säkerställa stabilitet genom hela ingreppet. Minimera skärkrafterna genom att använda rätt matningshastighet och skärdjup för att jämna ut verktygsbelastningen, och säkerställ alltid korrekt skärvätsketillförsel för att kontrollera värmen och därmed förhindra termisk deformation. Sist men inte minst ska man säkerställa att verktygskonfigurationen och maskinstabiliteten har optimerats för att kunna hantera höga skärkrafter och upprätthålla noggrannheten vid svarvning.